Robot industrial Es un: dispositivo electro-mecánico programable diseñado para realizar rutinas o trabajos industriales específicos.Mediante los servomotores instalados en sus articulaciones es capaz de moverse en los diferentes ángulos de movimiento y de intercambiar herramientas de forma automática para realizar diferentes configuraciones.Son los llamados robots multifunciona,con varios grados de libertad, capaz de manipular materias, piezas, herramientas o dispositivos especiales según trayectorias variables programadas para realizar tareas diversas, el robot tiene varios grados de libertad.

Manipulador:n Mecanismo formado generalmente por elementos en serie, articulados entre sí, destinado al agarre y desplazamiento de objetos. Es multifuncional y puede ser gobernado directamete por un operador humano o mediante dispositivo lógico.

Transmisión de movimiento con engranajes.Robot: Manipulador automático servo-controlado, reprogramable, polivalente, capaz de posicionar y orientar piezas, útiles o dispositivos especiales, siguiendo trayectoria variables reprogramables, para la ejecución de tareas variadas. Normalmente tiene la forma de uno o varios brazos terminados en una muñeca. Su unidad de control incluye un dispositivo de memoria y ocasionalmente de percepción del entorno. Normalmente su uso es el de realizar una tarea de manera cíclica, pudiéndose adaptar a otra sin cambios permanentes en su material.Un robot industrial de manipulación se entiende una maquina de manipulación automática, reprogramable y multifuncional con tres o más ejes que pueden posicionar y orientar materias, piezas, herramientas o dispositivos especiales para la ejecución de trabajos diversos en las diferentes etapas de la producción industrial, ya sea en una posición fija o en movimiento.En esta definición se debe entender que la reprogramabilidad y la multifunción se consiguen sin modificaciones físicas del robot.Común en todas las definiciones anteriores es la aceptación del robot industrial como un brazo mecánico con capacidad de manipulación y que incorpora un control más o menos complejo. Un sistema robotizado, en cambio, es un concepto más amplio. Engloba todos aquellos dispositivos que realizan tareas de forma automática en sustitución de un ser humano y que pueden incorporar o no a uno ovarios robots, siendo esto ultimo lo mas frecuente.

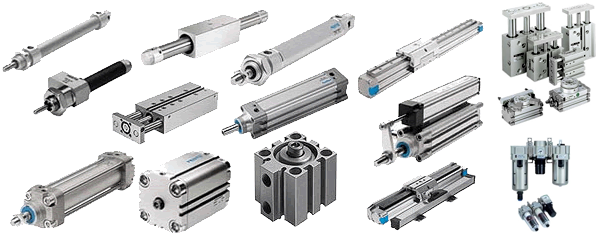

Tipo de actuadores: |

Los elementos motrices que generan el movimiento de las articulaciones pueden ser, según la energía que consuman, de tipo olehidráulico, neumático o eléctrico.

Los actuadores de tipo hidráulico se destinan a tareas que requieren una gran potencia y grandes capacidades de carga. Dado el tipo de energía que emplean, se construyen con mecánica de precisión y su coste es elevado. Los robots hidráulicos se diseñan formando un conjunto compacto la central hidráulica, la cabina electrónica de control y el brazo del manipulador.La energía neumática dota a sus actuadores de una gran velocidad de respuesta junto a un bajo coste, pero su empleo está siendo sustituido por elementos eléctricos.Los motores eléctricos, que cubren la gama de media y baja potencia, acaparan el campo de la Robótica.

Los actuadores de tipo hidráulico se destinan a tareas que requieren una gran potencia y grandes capacidades de carga. Dado el tipo de energía que emplean, se construyen con mecánica de precisión y su coste es elevado. Los robots hidráulicos se diseñan formando un conjunto compacto la central hidráulica, la cabina electrónica de control y el brazo del manipulador.La energía neumática dota a sus actuadores de una gran velocidad de respuesta junto a un bajo coste, pero su empleo está siendo sustituido por elementos eléctricos.Los motores eléctricos, que cubren la gama de media y baja potencia, acaparan el campo de la Robótica. por su gran precisión en el control de su movimiento y las ventajas inherentes a la energía eléctrica que consumen.La inclusión del controlador de tipo microelectrónica en los robots industriales, permite la programación del robot de muy diversas formas.En general, los modernos sistemas de robots admiten la programación manual, mediante un modulo de programación.Las programaciones gestual y textual, controlan diversos aspectos del funcionamiento del manipulador:

por su gran precisión en el control de su movimiento y las ventajas inherentes a la energía eléctrica que consumen.La inclusión del controlador de tipo microelectrónica en los robots industriales, permite la programación del robot de muy diversas formas.En general, los modernos sistemas de robots admiten la programación manual, mediante un modulo de programación.Las programaciones gestual y textual, controlan diversos aspectos del funcionamiento del manipulador:

- Control de la velocidad y la aceleración.

- Saltos de programa condicionales.

- Temporizaciones y pausas.

- Edición, modificación, depuración y ampliación de programas.

- Funciones de seguridad.

- Funciones de sincronización con otras maquinas.

- Uso de lenguajes específicos de Robótica.

Transmisiones

Dado que un robot mueve su extremo con aceleraciones elevadas, es de gran importancia reducir al máximo su momento de inercia. Del mismo modo, los pares estáticos que deben vencer los actuadores dependen directamente de la distancia de las masas al actuador. Por estos motivos se procura que los actuadores, por lo general pesados, estén lo mas cerca posible de la base del robot. Esta circunstancia obliga a utilizar sistemas de transmisión que trasladen el movimiento hasta las articulaciones, especialmente a las situadas en el extremo del robot. Asimismo, las transmisiones pueden ser utilizadas para convertir movimiento circular en lineal o viceversa, cuando sea necesario.Existen actualmente en el mercado robots industriales con acoplamiento directo entre accionamiento y articulación. Se trata, sin embargo, de casos particulares dentro de la generalidad que en los robots industriales actuales supone la existencia de sistemas de transmisión junto con reductores para el acoplamiento entre actuadores y articulaciones.Es de esperar que un buen sistema de transmisión cumpla con una serie de características básicas:

- debe tener un tamaño y peso reducido;

- se ha de evitar que presente juegos u holguras considerables;

- se deben buscar transmisiones con gran rendimiento.

Aunque no existe un sistema de transmisión especifico para los robots, sí existen algunos usados con mayor frecuencia, y que se mencionan en la tabla siguiente. La clasificación se ha realizado sobre la base del tipo de movimiento posible en la entrada y la salida: lineal o circular.En esta tabla también quedan reflejadas algunas ventajas e inconvenientes propios de algunos sistemas de transmisión. Entre ellas cabe destacar la holgura o juego. Es muy importante que el sistema de transmisión a utilizar no afecte al movimiento que transmite, ya sea por el rozamiento inherente a su funcionamiento o por las holguras que su desgaste pueda introducir. También hay que tener en cuenta que el sistema de transmisión sea capaz de soportar un funcionamiento continuo a un par elevado y, a ser posible, entre grandes distancias.

Aunque no existe un sistema de transmisión especifico para los robots, sí existen algunos usados con mayor frecuencia, y que se mencionan en la tabla siguiente. La clasificación se ha realizado sobre la base del tipo de movimiento posible en la entrada y la salida: lineal o circular.En esta tabla también quedan reflejadas algunas ventajas e inconvenientes propios de algunos sistemas de transmisión. Entre ellas cabe destacar la holgura o juego. Es muy importante que el sistema de transmisión a utilizar no afecte al movimiento que transmite, ya sea por el rozamiento inherente a su funcionamiento o por las holguras que su desgaste pueda introducir. También hay que tener en cuenta que el sistema de transmisión sea capaz de soportar un funcionamiento continuo a un par elevado y, a ser posible, entre grandes distancias.

Las transmisiones más habituales son aquellas que cuentan con movimiento circular tanto a la entrada como a la salida. Incluidas en éstas se encuentran los engranajes, las correas dentadas y las cadenas.

Reductores:

En cuanto a los reductores, al contrario que con las transmisiones, sí existen determinados sistemas usados de manera preferente en los robots industriales. Esto se debe a que a los reductores utilizados en robótica se les exigen unas condiciones de funcionamiento muy restrictivas. La exigencia de estas características viene motivada por las altas prestaciones que se le piden al robot en cuanto a precisión y velocidad de posicionamiento. La siguiente tabla muestra valores típicos de los reductores para robótica actualmente empleados.Se buscan reductores de bajo peso, reducido tamaño, bajo rozamiento y que al mismo tiempo sean capaces de realizar una reducción elevada de velocidad en un único paso. Se tiende también a minimizar su momento de inercia, de negativa influencia en el funcionamiento del motor, especialmente crítico en el caso de motores de baja inercia.

En cuanto a los reductores, al contrario que con las transmisiones, sí existen determinados sistemas usados de manera preferente en los robots industriales. Esto se debe a que a los reductores utilizados en robótica se les exigen unas condiciones de funcionamiento muy restrictivas. La exigencia de estas características viene motivada por las altas prestaciones que se le piden al robot en cuanto a precisión y velocidad de posicionamiento. La siguiente tabla muestra valores típicos de los reductores para robótica actualmente empleados.Se buscan reductores de bajo peso, reducido tamaño, bajo rozamiento y que al mismo tiempo sean capaces de realizar una reducción elevada de velocidad en un único paso. Se tiende también a minimizar su momento de inercia, de negativa influencia en el funcionamiento del motor, especialmente crítico en el caso de motores de baja inercia.

Los reductores, por motivos de diseño, tienen una velocidad máxima admisible, que como regla general aumenta a medida que disminuye el tamaño del motor. También existe una limitación en cuanto al par de entrada nominal permisible (T2) que depende del par de entrada (T1) y de la relación de transmisión a través de la relación:

Los reductores, por motivos de diseño, tienen una velocidad máxima admisible, que como regla general aumenta a medida que disminuye el tamaño del motor. También existe una limitación en cuanto al par de entrada nominal permisible (T2) que depende del par de entrada (T1) y de la relación de transmisión a través de la relación:

T2 = h T1 (w1 / w2)

Donde el rendimiento, h, puede llegar a ser cerca del 100%, y la relación de reducción de velocidades (w1 = velocidad de entrada; w2 = velocidad de salida) varía entre 50 y 300.

Puesto que los robots trabajan en ciclos cortos, que implican continuos arranques y paradas, es de gran importancia que le reductor sea capaz de soportar pares elevados puntuales. También se busca que el juego angular sea lo menor posible. Éste se define como el ángulo que gira al eje de salida cuando se cambia su sentido de giro sin que llegue a girar al eje de entrada. Por ultimo, es importante que los reductores para robótica posean una rigidez torsional, definida como el par que hay que aplicar sobre el eje de salida para que, manteniendo bloqueado el de entrada, aquél gire un ángulo unidad.

Puesto que los robots trabajan en ciclos cortos, que implican continuos arranques y paradas, es de gran importancia que le reductor sea capaz de soportar pares elevados puntuales. También se busca que el juego angular sea lo menor posible. Éste se define como el ángulo que gira al eje de salida cuando se cambia su sentido de giro sin que llegue a girar al eje de entrada. Por ultimo, es importante que los reductores para robótica posean una rigidez torsional, definida como el par que hay que aplicar sobre el eje de salida para que, manteniendo bloqueado el de entrada, aquél gire un ángulo unidad.

Fuente: En cuanto a los reductores, al contrario que con las transmisiones, sí existen determinados sistemas usados de manera preferente en los robots industriales. Esto se debe a que a los reductores utilizados en robótica se les exigen unas condiciones de funcionamiento muy restrictivas. La exigencia de estas características viene motivada por las altas prestaciones que se le piden al robot en cuanto a precisión y velocidad de posicionamiento. La siguiente tabla muestra valores típicos de los reductores para robótica actualmente empleados.Se buscan reductores de bajo peso, reducido tamaño, bajo rozamiento y que al mismo tiempo sean capaces de realizar una reducción elevada de velocidad en un único paso. Se tiende también a minimizar su momento de inercia, de negativa influencia en el funcionamiento del motor, especialmente crítico en el caso de motores de baja inercia.

En cuanto a los reductores, al contrario que con las transmisiones, sí existen determinados sistemas usados de manera preferente en los robots industriales. Esto se debe a que a los reductores utilizados en robótica se les exigen unas condiciones de funcionamiento muy restrictivas. La exigencia de estas características viene motivada por las altas prestaciones que se le piden al robot en cuanto a precisión y velocidad de posicionamiento. La siguiente tabla muestra valores típicos de los reductores para robótica actualmente empleados.Se buscan reductores de bajo peso, reducido tamaño, bajo rozamiento y que al mismo tiempo sean capaces de realizar una reducción elevada de velocidad en un único paso. Se tiende también a minimizar su momento de inercia, de negativa influencia en el funcionamiento del motor, especialmente crítico en el caso de motores de baja inercia. Los reductores, por motivos de diseño, tienen una velocidad máxima admisible, que como regla general aumenta a medida que disminuye el tamaño del motor. También existe una limitación en cuanto al par de entrada nominal permisible (T2) que depende del par de entrada (T1) y de la relación de transmisión a través de la relación:

Los reductores, por motivos de diseño, tienen una velocidad máxima admisible, que como regla general aumenta a medida que disminuye el tamaño del motor. También existe una limitación en cuanto al par de entrada nominal permisible (T2) que depende del par de entrada (T1) y de la relación de transmisión a través de la relación:Donde el rendimiento, h, puede llegar a ser cerca del 100%, y la relación de reducción de velocidades (w1 = velocidad de entrada; w2 = velocidad de salida) varía entre 50 y 300.

Puesto que los robots trabajan en ciclos cortos, que implican continuos arranques y paradas, es de gran importancia que le reductor sea capaz de soportar pares elevados puntuales. También se busca que el juego angular sea lo menor posible. Éste se define como el ángulo que gira al eje de salida cuando se cambia su sentido de giro sin que llegue a girar al eje de entrada. Por ultimo, es importante que los reductores para robótica posean una rigidez torsional, definida como el par que hay que aplicar sobre el eje de salida para que, manteniendo bloqueado el de entrada, aquél gire un ángulo unidad.

Puesto que los robots trabajan en ciclos cortos, que implican continuos arranques y paradas, es de gran importancia que le reductor sea capaz de soportar pares elevados puntuales. También se busca que el juego angular sea lo menor posible. Éste se define como el ángulo que gira al eje de salida cuando se cambia su sentido de giro sin que llegue a girar al eje de entrada. Por ultimo, es importante que los reductores para robótica posean una rigidez torsional, definida como el par que hay que aplicar sobre el eje de salida para que, manteniendo bloqueado el de entrada, aquél gire un ángulo unidad.http://platea.pntic.mec.es/vgonzale/cyr_0204/ctrl_rob/robotica/sistema/transmisiones.htm

https://auladetecnologias.blogspot.com/2009/03/simulacion-de-mecanismos.html

No hay comentarios:

Publicar un comentario